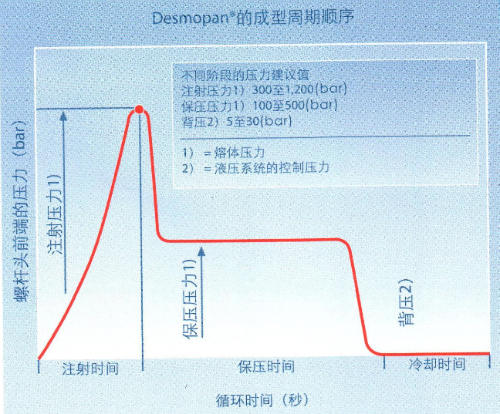

1.注射压力、保压压力、背压、注射速度

理想的成型过程应该能对注射压力、注射速度对注射压力注射速度进行无级控制调节,这一点非常必要.注射压力和保压压力应能再100-1200bar范围内.注射速度的设定主要取决于制品壁厚.确定注射速度的基本原则是,壁厚制品采用慢速充模,薄壁制品采用快速充模.

另外在确定注射速度时,除考虑制品壁厚和浇口形式外,模具排气也是相当重要的因素.良好的模具排气有助避免高压热空气导致的焦烧现象.注射压力和保压压力对制品的尺寸稳定性和脱模性有很大影响.太高的注射压力易导致制品”过压实”,而太低的保压压力则易导致制品凹痕.

因为模腔的”过压实”会导致制品脱模困难,这可以通过采用低于注射压力的分级保压压力设定来避免.通常50%注射压力的保压压力,这样制品内应力也会很小.图1为所示加工Desmopan®理想压力曲线.

2.成型周期

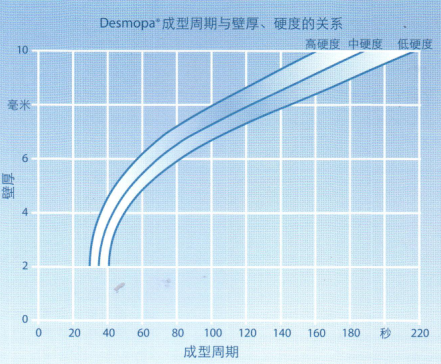

成型周期取决于制品形状、制品壁厚、模具温度以及材料本身.图2所示为高硬度、中硬度、低硬度、Desmopan®成型周期和壁厚的关系.

图2

3.制品脱模

Desmopan®与T exin对模具型腔表面具有非常精细的复制能力.对于软质TPU而言,这也导致其制件更容易粘附型腔表面,因此模具设计时应充分考虑到这一点.采用脱模剂有助于制品的顺利脱模.经验表明,硅酮脱模剂具有很好的脱模效果,如Baysilone®M.不含硅酮的脱模剂也能达到良好的脱模效果,但需增加喷洒频率.

4.回收料的再生加工

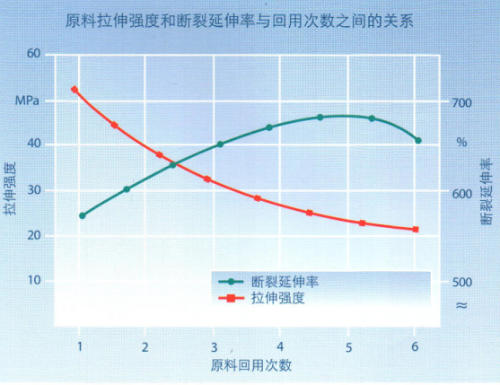

洁净、分类号的Desmopan®俞Texin®的边角料经过适当处理和干燥后,可重新用于成型加工.无论何种情况,新料中的回用料的添加比例都不能超过30%.图3表示反复使用100%TPU回用料后,材料在机械性能方面的变化.

图3

5.模具设计

用于热塑性塑料的模具材料同样适合于Desmopan®与Texin®模具.小批量用简单模具可以采用铝合金材料.简易试验模具甚至可选用浇铸树脂嵌件或铸金属.

以下所有形式的模具均适合于Desmopan®与Texin®;

①两板式模具

②三板式模具

③分割式模具

④全压式模具

⑤多层式模具

6.浇口

以下所有形式的浇口均适合于Desmopan®于Texin®:

①边缘浇口

②薄状浇口

③隔膜式浇口

④针点式浇口

⑤环形浇口

⑥注道式浇口

⑦隧道式浇口

⑧热流道浇口

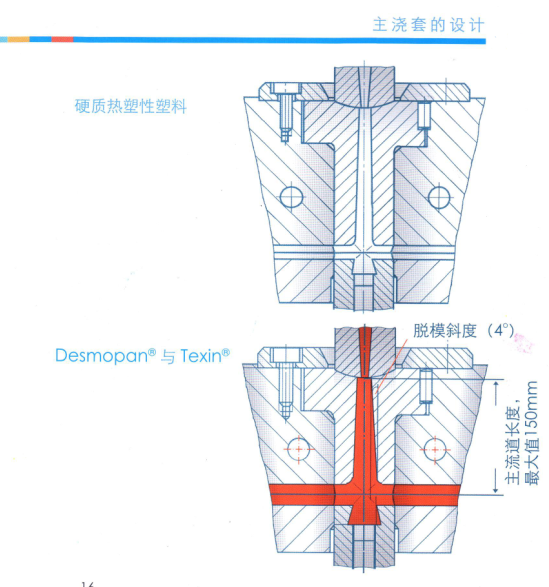

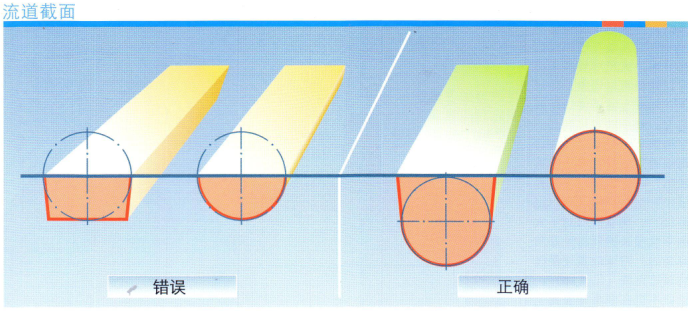

通常TPU模具的浇口、流道、主流道的流通截面应该比硬质热塑性塑料的大25-50%(见图4),同时应避免在浇注系统中出现较大的熔体压力降.

图4

就流道而言,应该将其截面应竟可能设计成包容整个圆形的形状,并布置在两半模的一侧或中间(见图5).

图5

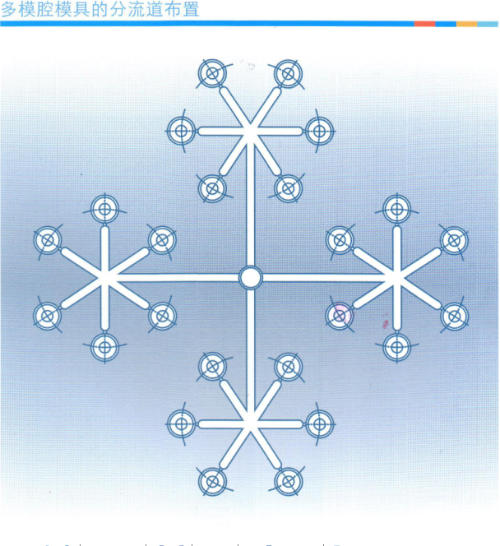

在多模腔模具中,例如两板式或三板式模具,应尽可能将所有分流道的长度设计成基本一致.

图6

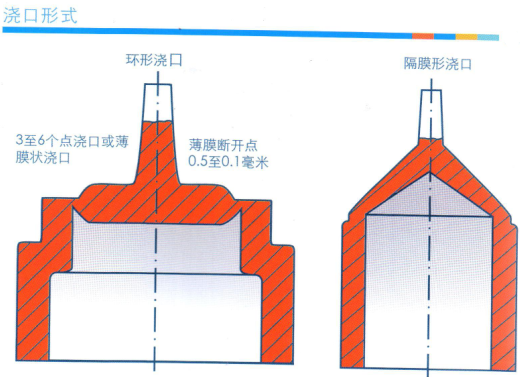

点浇口在浇口截面上必须有断开薄弱点,以保证制件与浇注系统在脱模时轻易分离.大尺寸针点浇口可以避免喷射现象,但可能在制件上留下浇口断开痕迹.对于轴对称制品,采用圆环形或隔膜式浇口可以避免流痕和熔接痕等缺陷,同时仍需对模腔充填和排气进行严格控制(见图7)

图7

薄状浇口对于大扁平且很长的制品是非常有益的,它可以实现最佳的模腔填充(见图8)

图8

如果不想在制品外表面上看见浇口痕迹,那么最好采用隧道式浇口